2017年6月

専用オーブンでチンするはんだ付け

2017年6月24日

はんだごてを使わない、オープンでチンするはんだづけが内製でできるようになりました。リフローという、工場での基板組み立てとなんとなく同じような仕組みです。 基板の上にレーザーカットされたステンレスの「版」(ステンシル)を置 […]

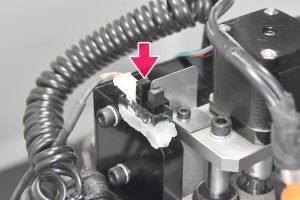

簡易CNCフライスに原点センサーを取り付け

2017年6月24日

試作などに使用している簡易CNCフライスは相対位置で動作するため、失敗なんかで切削工具の位置がずれてしまうと、原点位置を目視で再調整してやらなければなりません。ただがんばっても以前と同じにはならないので、場合によっては切 […]